|

Bei der Firma Weiss GmbH in Buchen, wurde kürzlich eine hochmoderne Fertigungsanlage in Betrieb genommen. Sie entlockte sogar dem projektverantwortlichen Sven Erfurt schon mal ein «Mann-o-Mann». Aber der Reihe nach.

Das Unternehmen

Transfersysteme, Deltaroboter, Handling Einheiten und funktionssichere Rundschalttische sind die Kernkompetenz der Firma Weiss GmbH. Dieses umfangreiche Produktportfolio wird weltweit angeboten. 350 der 500 Mitarbeitenden sind heute am Hauptstandort in Buchen beschäftigt. Flächendeckender Service, die kompromisslose Anforderung an Qualität und partnerschaftliche Zusammenarbeit ergeben die grossen Vorteile für die Kunden.

Die Situation

Laufende Prozessverbesserung ist eine der Aufgaben in der Abteilung Fertigungstechnologie. In diesem Zusammenhang überlegten sich Hr. Erfurt und sein Team schon vor einigen Jahren, die Produktion der vielen Gussbauteile, vor allem Getriebegehäuse, in einer einzigen Aufspannung herstellen zu können. Dies selbstverständlich zu Gunsten der Präzision, aber in nicht minderem Masse auch für die Effizienz auf den Fertigungsmaschinen. Schon bald drehte sich die Diskussion um die Beschaffung mehrerer CNC Bearbeitungsmaschinen mit automatischer Beladung. Da bereits erste, sehr positive, Erfahrungen mit den Nullpunktspannsystemen von EROWA gemacht waren, lag die Idee relativ nahe, die Anforderungen für die neue Anlage mit den EROWA Prozessspezialisten zu besprechen.

Der T-Rex kurz vor dem Sprung

Die Lösungsfindung

Nach ersten Abklärungen vor Ort, bei welchen auch die Anbieter der POS Mill 800U Bearbeitungsmaschinen miteinbezogen wurden, erstellte man erste Vorschläge. Die Tatsache, dass erst die Version V.14 des Layout Planes die schlussendlich installierte Anlage abbildet, zeigt anschaulich, dass solche Projekte nicht von einem Tag auf den anderen fixfertig entwickelt dastehen können. Es galt verschiedensten Ansprüchen gerecht zu werden.

• Zum einen mussten die Vorgaben an die «nur eine Aufspannung» erfüllt werden. Dies gelang durch den Einsatz des EROWA MTS Nullpunktspannsystems und der genial einfachen, aber hochwirksamen Vorrichtungen auf den Paletten.

• Eine weitere Anforderung war die Autonomie der Anlage. Eine komplette dritte Schicht sollte unbemannt produziert werden. Dabei wurde schnell klar, dass eine entsprechende Anzahl von Paletten mit vorbereiteten Werkstücken bereitgestellt werden muss.

• Um zum einen die Logistik der Bauteile und zum anderen eine optimale Arbeitsumgebung für die Anlagenbediener zu schaffen, wurden von Anfang an zwei unabhängige Rüststation in die Vorgaben mit aufgenommen.

• Für die kontinuierliche Fertigung waren auch die Werkzeuge in entsprechender Anzahl bereit zu stellen. Diese Teilaufgabe so übersichtlich wie möglich zu gestalten, war eine weitere Vorgabe.

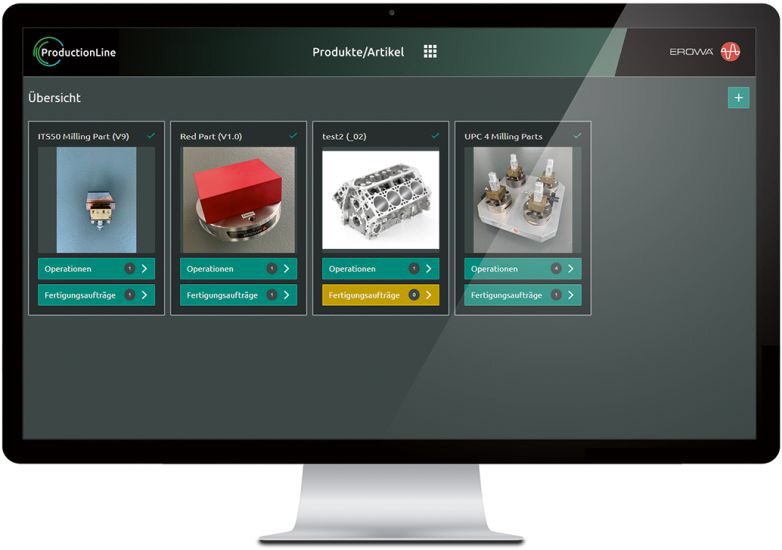

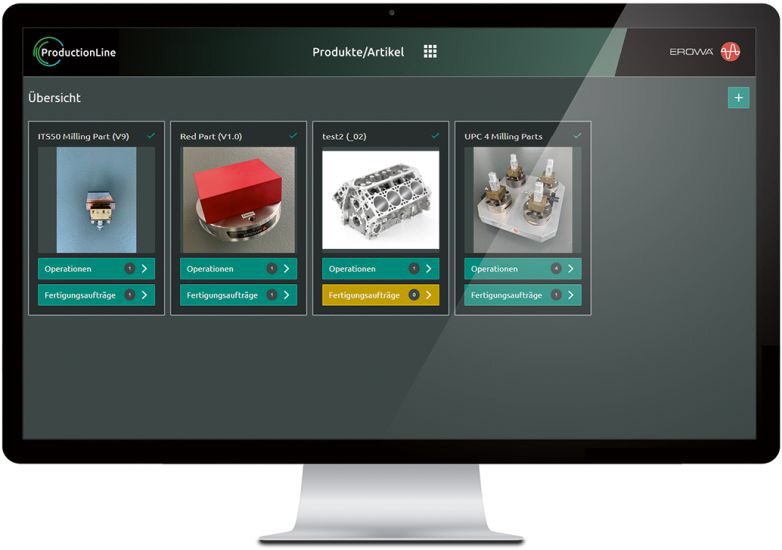

• Und, last but not least, musste die Software, welche die gesamte Zelle steuert, ebenso einfach zu bedienen wie komplett in der Überwachung und Rückmeldung der Prozesse sein.

Das Anlagenkonzept

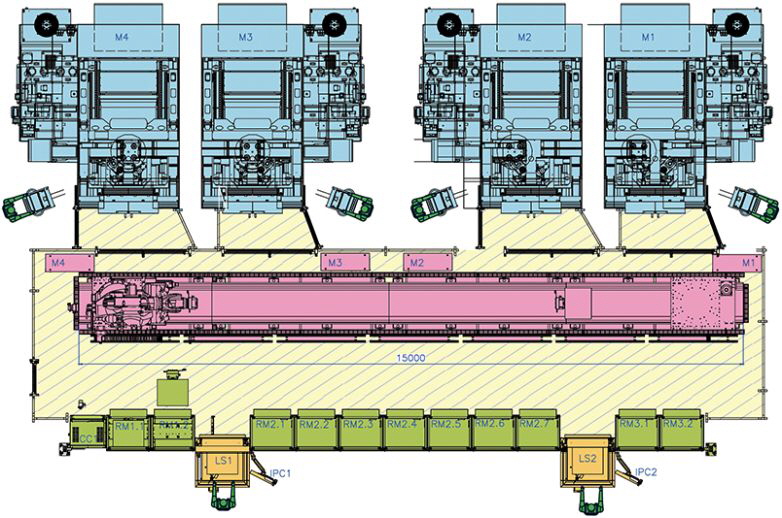

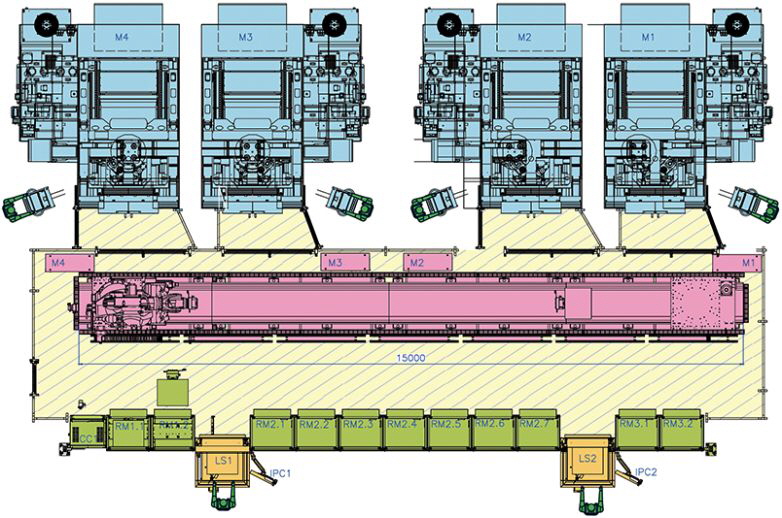

Aus all diesen Vorgaben leitete sich klar ab, dass eine Lösung mit Roboter auf Schiene anzustreben sei. Dabei würden die notwendigen Paletten-Lagerplätze auf der einen Seite und die Bearbeitungs-maschinen auf der gegenüberliegenden Seite der Linearbahn aufgestellt.

Detailklärungen ergaben auch, dass allein der EROWA Robot Six die nötige Tragkraft sowie die Reichweite zum Eingriff in die Maschine mitbringt. So war die Qual der Wahl erledigt, und man verfolgte ausschliesslich die Variante mit dem 6-Achsen Roboter. Der Vorschlag, in der Detaillierung für die Bewältigung der Anforderungen, wurde wohlwollend aufgenommen. Man entschied sich bei Weiss GmbH für die angebotene Lösung von EROWA.

Das Prozessleitsystem

Wer erinnert sich noch an diesen DOS Befehl: a:\\dir\? Seit der Zeit, in der wir dem PC sagen mussten, was er für uns tun soll, ist viel geschehen. Heute sind wir so weit, dass uns die ausgefeilten Programme vorschlagen, wie wir mit der gestellten Aufgabe umgehen müssen. Das Prozessleitsystem EROWA JMS 4.0 ist ein Programm, welches voll auf Arbeitserleichterung der Fertigung abzielt. Die Hilfestellungen, wie Prozessschrittabfolge und grafische Darstellung der einzelnen Einheiten sind selbstverständlich. Bei Weiss fokussiert man sich auf die Unterstützung der begleitenden Arbeitsschritte. So werden die Vorgänge an den Rüststationen auf Bildschirmen grafisch dargestellt.

Die gesamte Anlage in der Übersicht. Blau sind die CNC Maschinen, Grün die Paletten Speicherplätze.

Die Realisierung

Die Kompetenz von EROWA ist es, von einzeln automatisierten Maschinen über ganze Fertigungslinien bis hin zur gesamten Prozesssteuerung mit Integration in ERP und CAD-Systeme alles aus einer Hand zu bieten. Wie im Projektablaufplan vorgesehen, baute EROWA die gesamte Infrastruktur, abgesehen von den CNC Maschinen, in der EROWA Montagestrasse in Büron, Schweiz auf. 15 Meter Schiene und 11 Rack Magazine zu je drei Plätzen für ein Werkstück mit maximal Abmessung von 700 × 600 × 450 mm. Dazu der ER-Six 6-Achsen Roboter mit einer Tragkraft von 500 kg bei Ausladung von über 2000 mm. Die zwei Beladestationen für das Rüsten der Werkstücke sowie die Maschineninterface Boxen rundeten die eindrucksvolle Grösse der Anlage ab.

Jetzt kam der erste wirkliche PrĂĽfstein in der ganzen Sache: Die Vor-Abnahme durch den Kunden bei EROWA. Und dabei kam es zum anfänglich erwähnten «Wow- Effekt». Als Hr. Erfurt durch die TĂĽre in die Montagehalle kam, stockte er und meinte dann lakonisch: «Also ich geh’ jetzt noch mal raus und trete wieder ein. Diese Anlage muss man richtig auf sich wirken lassen!» Die Reaktion ist durchaus verständlich, steht man dem grossen Robot Six auf Schienen gegenĂĽber, kommen einem automatisch Vergleiche zu einem T-Rex in den Sinn. (Das ist auch der interne Kosename, den der Roboter inzwischen bei Weiss erhalten hat.) Die 11 aneinander gereihten Magazine mit den Beladestationen schienen sich in der Tiefe der Halle zu verlieren.

Diese vier CNC Maschinen vom Typ POS Mill H800U sind für die Bearbeitung zuständig.

Ab in die Realität

Nach der erfolgreichen Vor-Abnahme wurde die ganze Anlage abgebaut, verpackt, auf drei LastwagenzĂĽge verladen und nach Buchen im Odenwald transportiert. Die vorgesehene Produktionshalle stand bereit. In der richtigen Reihenfolge wurden die CNC Maschinen positioniert, die Linearschiene ausgelegt und mit starken Ankern fixiert. Alle weiteren Komponenten wurden ebenfalls aufgestellt und die Anlage in Betrieb genommen.

Testen, testen, testen

Dem Umfang des Projektes entsprechend, begann nun eine intensive Testphase, um die letzten Hänger auszumerzen. Zum Teil musste sich die Theorie der Prozessorganisation an die Praxis der Fertigungstechnik anpassen. Aber auch auf der praktischen Werkstattseite wurden Änderungen im Ablauf notwendig. Und nicht zu vergessen: Die Leute in der Werkstatt waren hoch gefordert, sich auf die voll automatisierte Zelle einzustellen und die neuen Möglichkeiten zu erlernen, um so das Potential ausschöpfen zu können. Heute läuft die gesamte Anlage im Mehrschichtbetrieb und die vorgesehenen Bauteile werden in der geforderten Qualität und Zuverlässigkeit produziert.

Erfahrungen nach der ersten Zeit

Auf die Frage, ob er nach den ganzen Erfahrungen mit dem Projekt aus heutiger Sicht irgendetwas grundsätzlich anders angehen würde, antwortet Herr Erfurt: «Nein, nicht grundsätzlich. Für uns war dies das erste Automationsprojekt in der Grösse und mit mehreren 5-Achsen Maschinen. Sowohl die Inbetriebnahme wie auch die Lernkurve in der ersten produktiven Zeit verlangte uns allen sehr viel ab. Heute haben wir den T-Rex aber voll im Griff.»

Firmenportrait

Die EROWA AG wurde 1971 gegründet. Aus dem innovativen Kleinbetrieb entwickelte sich ein international tätiges, erfolgreiches Unternehmen. Die EROWA AG ist seit 1997 ISO 9001 zertifiziert.

Die EROWA AG entwickelt und produziert innovative Systemlösungen zur Steigerung der Wirtschaftlichkeit in der metallbearbeitenden Industrie. Das Unternehmen hat ihren Ursprung im Werkzeug- und Formenbau, und ist heute hauptsächlich in der Präzisionsmechanik tätig. Wir bieten unseren Kunden innovative Systemlösungen und ein umfassendes Angebot an Dienstleistungen. Die partnerschaftliche Zusammenarbeit mit unseren Kunden und das gegenseitige Vertrauen ist unser oberstes Unternehmensziel.

Produkteangebot

• Spannsysteme für Produktion und Werkzeugbau

• EDM-Spannsysteme

• WEDM-Spannsysteme

• Messgeräte für das Rüsten, Voreinstellen und Qualitätsmessen von Werkstücken auf montierten

Werkstückträgern

• Handlingsysteme für die automatische Beladung von Werkzeugmaschinen

• Prozessleitsysteme für die automatische Fertigung

Serviceangebot

• Lohnfertigung

• Beratung / Engineering / Schulung

• Service und Revisionen

Firmenvideo

|

EROWA AG

EROWA AG