|

Neues zu wagen motiviert uns!

Hochspezialisiert und stolz darauf, anspruchsvolle Präzisionsteile und Baugruppen fĂĽr ihre Kunden herzustellen. Dies sind nur einige der Stärken der Wymed AG, im schweizerischen Freienstein-Teufen. Zu den Kunden zählen namhafte Unternehmen aus der Medizinaltechnik, Halbleitersparte, Uhren-Industrie sowie Raum- und Luftfahrt. Vor allem im Orthopädiebereich ist Wymed ein fĂĽhrender Hersteller von Implantaten und Instrumenten in höchster Qualität. Als einer der ersten Anwender, setzt Wymed das neue EROWA Vise Power Clamp (VPC) Spannsystem ein – und dies im vollautomatisierten Fertigungsprozess.

Hohe AnsprĂĽche

«Wir haben hohe Ansprüche an uns und unsere Fertigungsprozesse. Das Herstellen von komplexen und anspruchsvollen Teilen und das Sourcing neuer Produkte motiviert und fordert uns heraus. Wir bieten dem Kunden eine massgeschneiderte Lösung zum bestmöglichen Preis. Und genau dabei unterstützen uns die Produkte von EROWA sehr» erklärt Michael Fallegger, Leiter CNC-Fräsen bei Wymed.

Ständige Herausforderungen

«Wie die gesamte Branche, steht auch Wymed vor den Herausforderungen wie steigende Materialpreise, Verfügbarkeit des Rohmaterials, Energiekosten, Digitalisierung und dem anhaltenden Fachkräftemangel. Um diese Anforderungen zu bewältigen und mit dem bestehenden Personalbestand die Fertigungsqualität und den Ausstoss ständig zu optimieren und sogar zu erhöhen, ist es für uns unabdingbar, unsere Bearbeitungsmaschinen automatisiert und prozesssicher laufen zu lassen» erläutert Michael Fallegger.

Die (EROWA) Lösung

«Der Kontakt zu EROWA kam 2021 via DMG MORI zustande» erzählt Bernhard Steiger, Key Account Manager bei EROWA. Er betreut und begleitet Wymed seit der ersten Zusammenarbeit mit EROWA. Um bestehende Fertigungsprozesse zu optimieren und Kapazität für weitere Aufträge zu schaffen, entschied sich Wymed, in für sie passende neue Fräsmaschinen und Peripherie zu investieren. Nach ausführlichen Recherchen entschied man sich für DMP70 Vertikal-Fräsmaschinen aus den Hause DMG MORI, in Kombination mit EROWA Robot Compact 80 Robotern. Vor allem die kompakte Bauweise des EROWA Handlinggerätes kamen den gegebenen Platzverhältnissen optimal entgegen. So passen je zwei Mal zwei DMP70 mit einem in der Mitte stehenden Robot Compact 80 perfekt zwischen die in der Fertigungshalle stehenden Betonsäulen.

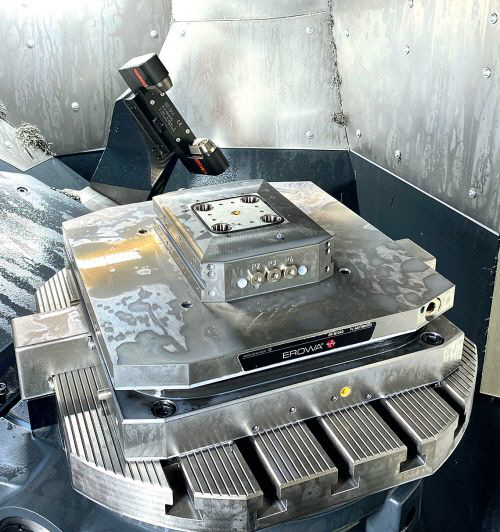

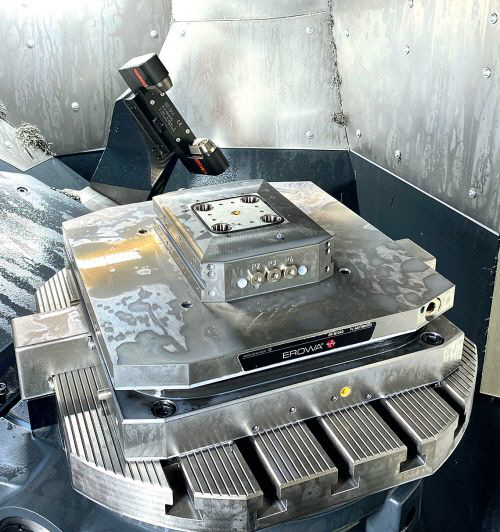

Auf den DMP 70 Maschinentischen ist seit kurzem auch das EROWA VPC Spannsystem/Systemgrösse 52 im Einsatz. «Und genau dieses Werkstück-Spannsystem bietet uns so viele Vorteile » erklärt Michael Fallegger.

Mit dem VPC Spannsystem als präzise Schnittstelle zwischen Maschine und WerkstĂĽck lassen sich die verwen- deten WerkstĂĽckspanner automatisiert und sehr präzise auf der Maschine positionieren. Die WerkstĂĽckspanner sind bestĂĽckt mit vier VPC Spannzapfen. Die geschliffenen Funktionsflächen der Spannzapfen sorgen fĂĽr ein optimales Einfahrverhalten in das VPC Spannfutter und so fĂĽr eine störungsfreie Automation. «Diese hohe Prozesssicherheit ist fĂĽr uns essenziell, ansonsten verlieren wir bares Geld. Denn aufgrund der validierten Produktionsprozesse im Bereich Medizinaltechnik können wir einzelne Fertigungsschritte nicht einfach so anpassen. Die automatisierte Fertigung muss einfach verlässlich und sicher laufen – und genau dafĂĽr sorgt das VPC», fĂĽhrt Fallegger weiter aus.

Michael Bendel, Verkauf DMG MORI Schweiz AG, Michael Fallegger, Leiter CNC-Fräsen Wymed AG und Bernhard Steiger, Key Account Manager EROWA

Stabiles Spannen

Michael Fallegger zählt zahlreiche weitere Vorteile auf: «Das gesamte System ist sehr stabil. Gerade bei der Titan Bearbeitung merken wir, wie kraftvoll die 4 Spannzapfen sind. Man hört es auch – es ist leiser. Ausserdem haben wir dank geringer Aufbauhöhe mehr Platz fĂĽr die zu bearbeitenden Teile und wir können unsere bestehenden Betriebsmittel einfacher integrieren. Zusammengefasst muss man sagen, so präzise und sicher wie wir jetzt arbeiten, wäre ohne das VPC Spannsystem gar nicht möglich.»

Die multiflexible Fertigungszelle

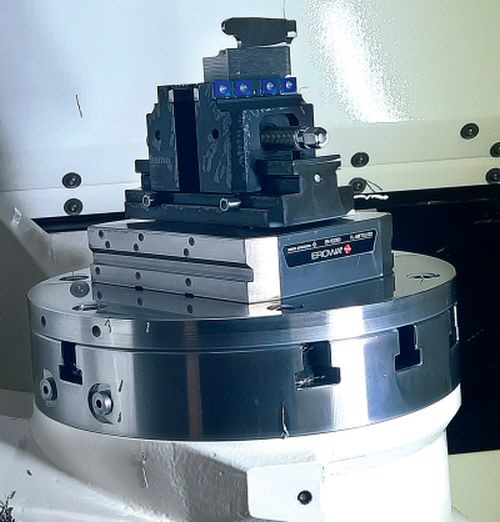

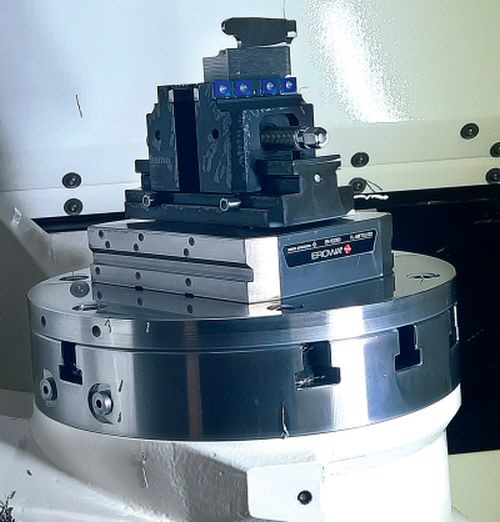

Mit Stolz präsentiert Michael Fallegger die neueste Ergänzung in ihrem Maschinenpark: eine DMU 40 eVo von DMG MORI beladen durch einen EROWA Robot Compact 80 mit zusätzlichem dritten Magazin für mehr Paletten-Kapazität. Auch hier wurde der begrenzte Platz maximal ausgenutzt, um die Produktivität zu steigern und gleichzeitig das Teilespektrum zu erweitern. Basis auf dem Maschinentisch bildet das MTS Spannsystem Stichmass 160 mm mit Luftdurchführung. Mit den MTS-VPC Adapterpaletten Stichmass 52mm & 96mm werden die Werkstückspanner in das System integriert. So maximiert sich die Teilevielfalt auf der DMU 40eVo extrem. Denn grosse sowie kleine Teile können in derselben Maschine automatisiert bearbeitet werden.

Einheitliches Prozessleitsystem

Gesteuert werden die neuen Maschinen mit jeweiligem Handling direkt ĂĽber das EROWA JMS 4.0 Prozessleitsystem, das komplett in den Fertigungsablauf integriert ist. Fallegger unterstreicht die Bedeutung des JMS im Betrieb: «Das Prozessleitsystem ist fĂĽr uns sehr wichtig, es steuert die Maschinen. Es hilft uns, alle anfallenden Produktionsdaten zu verwalten, Aufträge zu planen und effizient zu produzieren. Die Software ist intuitiv und bedienerfreundlich, bei uns hat jeder Mitarbeitende die App am Handy und kann so jederzeit den Status der Maschinen ĂĽberprĂĽfen. Es funktioniert einfach – so möchten wir das.»

Erfolgreiche Zusammenarbeit fĂĽr die Zukunft

Michael Fallegger zeigt sich von der Modularität der EROWA Produkte begeistert: «Die Vielfältigkeit von EROWA hat uns ĂĽberzeugt. Viel Automation auf wenig Fläche, sehr modular aufgebaut, jederzeit erweiterbar und höchste Prozesssicherheit des gesamten Systems – das brauchen wir. Denn unsere Fertigung ist genauso vielfältig und herausfordernd: von einem Oberschenkelimplantat bis zu kleinsten WerkstĂĽcken von wenigen Millimetern.» Im Jahr 2025 plant die Wymed AG eine deutliche Kapazitätserweiterung durch einen Neubau mit einer doppelt so grossen Produktionsfläche wie heute, um kĂĽnftiges Wachstum zu ermöglichen. «Und da werden wir wieder mit EROWA zusammenarbeiten », freut sich Michael Fallegger.

Die Wymed AG

Wymed AG ist das Ergebnis aus der Fusion 2018 aus der 1946 gegrĂĽndeten Medic AG mit der 1971 gegrĂĽndeten Wyrsch AG. Die Wymed AG gehört seit Ende 2020 in die Hipp Technologie Gruppe, welche aus der Hipp Medical, Hipp Präzisionstechnik und der Wymed besteht. Mit knapp 300 Mitarbeitenden konnten sie sich als einer der fĂĽhrenden Partner im DACH Raum fĂĽr Medizinalkunden etablieren. Gemäss ihres Mottos, „der Kunde entwickelt und verkauft, den Rest ĂĽbernehmen wir“. Zu ihren Kernkompetenzfeldern gehören die spanabhebende Bearbeitung hochlegierter Stähle unter Einhaltung engster Toleranzen sowie Montageoperationen inklusive spezieller FunktionsprĂĽfung im eigenen Haus. Mit 60 Mitarbeitenden, einem grosszĂĽgigen Maschinenpark und dank der Zertifizierung nach ISO 13485 (2016) kann die Wymed AG ihre Partner noch zuverlässiger unterstĂĽtzen. Durch kontinuierliche Investitionen in das Unternehmen und die vorangetriebene Automatisierung sind auch grössere StĂĽckzahlen ohne weiteres machbar. Verarbeitet werden hauptsächlich Titan, aber auch INOX, Stahl, Cobalt Chrom- und Aluminiumlegierungen oder Kunststoffe. Die zu bearbeitenden Teile variieren von wenigen Millimetern bis zu 300mm Länge bei Losgrössen von 50 bis 10000 StĂĽck und einer Vielfalt von bis zu 1000 verschiedenen Teilen pro Kunde.

Firmenportrait

Die EROWA AG wurde 1971 gegründet. Aus dem innovativen Kleinbetrieb entwickelte sich ein international tätiges, erfolgreiches Unternehmen. Die EROWA AG ist seit 1997 ISO 9001 zertifiziert.

Die EROWA AG entwickelt und produziert innovative Systemlösungen zur Steigerung der Wirtschaftlichkeit in der metallbearbeitenden Industrie. Das Unternehmen hat ihren Ursprung im Werkzeug- und Formenbau, und ist heute hauptsächlich in der Präzisionsmechanik tätig. Wir bieten unseren Kunden innovative Systemlösungen und ein umfassendes Angebot an Dienstleistungen. Die partnerschaftliche Zusammenarbeit mit unseren Kunden und das gegenseitige Vertrauen ist unser oberstes Unternehmensziel.

Produkteangebot

• Spannsysteme für Produktion und Werkzeugbau

• EDM-Spannsysteme

• WEDM-Spannsysteme

• Messgeräte für das Rüsten, Voreinstellen und Qualitätsmessen von Werkstücken auf montierten

Werkstückträgern

• Handlingsysteme für die automatische Beladung von Werkzeugmaschinen

• Prozessleitsysteme für die automatische Fertigung

Serviceangebot

• Lohnfertigung

• Beratung / Engineering / Schulung

• Service und Revisionen

Firmenvideo

|

EROWA AG

EROWA AG