|

Wie wir alle wissen, entsteht beim Schwei├čen gesundheitssch├Ądlicher Schwei├črauch. M├Âchte man die Belastung von Schwei├čerinnen und Schwei├čern reduzieren und gleichzeitig die Arbeitssicherheit verbessern, sind nicht nur Prozessvarianten und Absaugtechnik von gro├čer Bedeutung. Auch Prozessparameter spielen im Hinblick auf die Emissionsrate eine bedeutende Rolle: Drahtvorschubgeschwindigkeit, Lichtbogenl├Ąnge und Korrekturparameter beeinflussen das Ausma├č der Schadstoffe entscheidend. Die Aachener Gesellschaft f├╝r Forschungs- und F├╝getechnik (FEF) nahm gemeinsam mit Fronius International verschiedene Parametereinstellungen unter die Lupe.

Wie aus dem FEF-Abschlussbericht der Schwei├črauchuntersuchungen vom 13.10.2021 hervorgeht, war der Impulslichtbogen jener Prozess, der im Vergleich mit dem Low-Spatter-Control-Lichtbogen (LSC) und dem Standardlichtbogen – alle von Fronius – den vorteilhaftesten Werkstoff├╝bergang und die geringste Schwei├črauchemissionsrate (FER = Fume Emission Rate) verursachte. In einer weiteren Versuchsreihe wurde eruiert, wie sich verschiedene Brenneranstellungen, Drahtvorschubgeschwindigkeiten und Lichtbogenl├Ąngen- korrekturen auf die Emissionsrate auswirken. Geschwei├čt wurde mit einem PMC-Impulslichtbogen und der TPS 500i von Fronius.

Folgende Rahmenbedingungen wurden definiert:

|

MSG-Schwei├čparameter

|

|

Schwei├čzusatz: verkupferte Drahtelektrode

|

EN ISO 14341-A: G 3Si1, ├ś 1,2 mm

|

|

Grundwerkstoff: unlegierter Baustahl

|

S235JR, t = 8 mm

|

|

Drahtvorschubgeschwindigkeit

|

5 m/min, 8 m/min und 11 m/min

|

|

Schutzgas CORGON®

|

DIN EN ISO 14175: M21-ArC-18, 12l/min

|

|

Prozessvarianten

|

PMC-Impuls

|

|

Spannungskorrektur und Dynamik

|

Spannungskorrektur 0, Dynamik 0

|

|

Schwei├čposition

|

Auftragraupen PA, Kehln├Ąhte PB

|

|

Brenneranstellung

|

Neutral, 10┬░ stechend, 10┬░ schleppend

|

|

Stromkontaktrohrabstand

|

15 mm

|

|

Schwei├čgeschwindigkeit

|

37 cm/min

|

|

Mechanisierungsgrad

|

Vollmechanisiert mit Linearfahrwerk

|

FER beim Schwei├čen von Auftragraupen

Grunds├Ątzlich kann festgestellt werden, dass die Schwei├črauchemission bei 5 m/min Drahtvorschub und neutraler Brenneranstellung am geringsten ist, wobei auff├Ąllt, dass bei einer Drahtvorschubgeschwindigkeit von 11 m/min weniger Aussto├č entsteht als bei 8 m/min. Bei schleppender Brennerf├╝hrung fallen die Emissionen bei allen Drahtvorschubgeschwindigkeiten eine Spur niedriger aus als bei stechender.

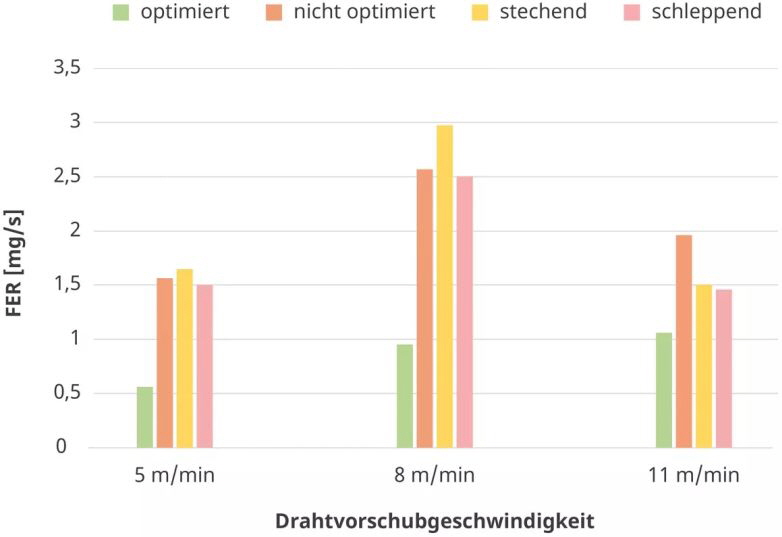

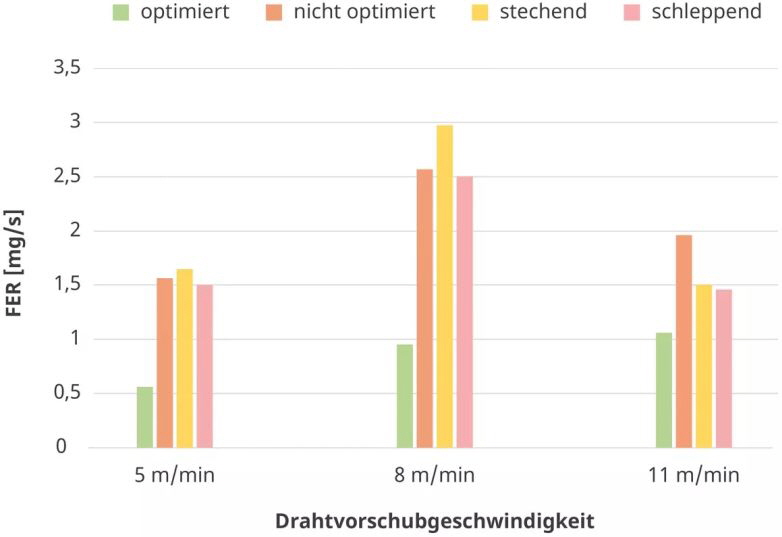

Optimieren Schwei├čerinnen und Schwei├čer den Lichtbogen mithilfe der Lichtbogenl├Ąngenkorrektur (im Versuch bei neutraler Brennerstellung), kann die Schwei├črauchemission bei allen Drahtvorschubgeschwindigkeiten deutlich reduziert werden. Anders als bei nicht optimiertem Lichtbogen ist hier der Schwei├črauchaussto├č bei 8 m/min mit 0,9 mg/s etwas geringer als bei 11 m/min mit 1,1 mg/s, siehe Grafik 1.

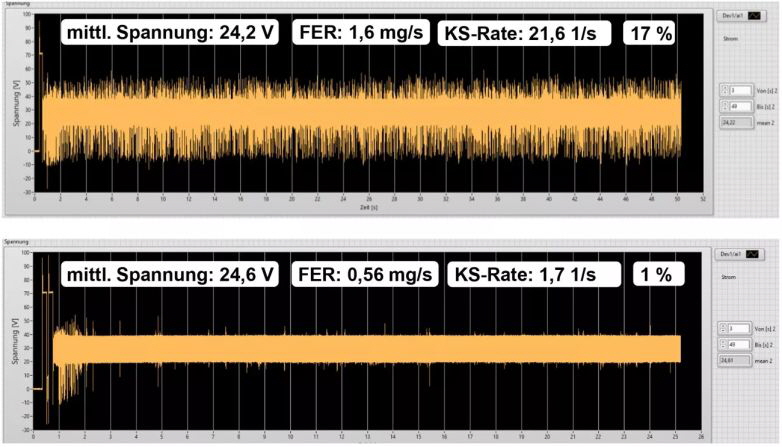

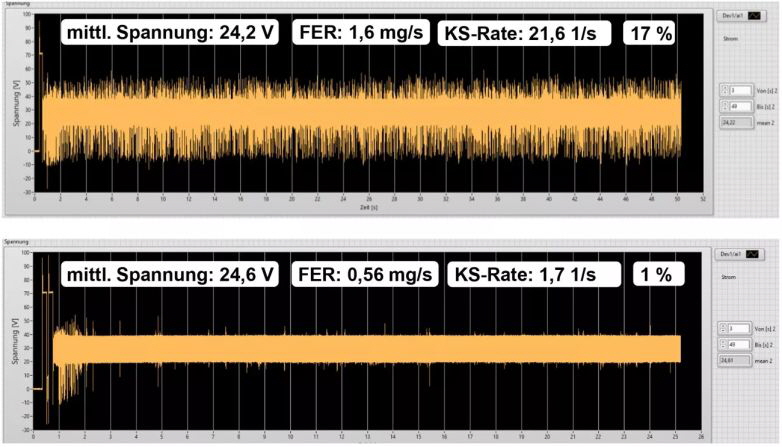

Vergleich der Spannungsverl├Ąufe bei einem Drahtvorschub von 5 m/min

Offensichtlich korreliert die Schwei├črauchemissionsrate mit der Anzahl der Kurzschl├╝sse. Eine hohe Anzahl f├╝hrt zu einer signifikant h├Âheren FER. Die Studie sieht dies im Werkstoff├╝bergang begr├╝ndet. Kurzschlusserscheinungen verursachen Prozessst├Ârungen, die Metalldampf und Metallspritzer zur Folge haben. M├Âchte man die Emissionen auf ein Minimum senken, empfiehlt sich eine Prozesseinstellung, die Lichtbogenl├Ąnge und Kurzschlussreduktion auf einen Nenner bringt – also den Lichtbogen nicht zu lang und nicht zu kurz h├Ąlt. Mit leicht ansteigender mittlerer Spannung werden beide, Kurzschlusserscheinungen und Emission, reduziert (Grafik 2).

Die Schwei├čprozesse bei 8 und 11 m/min verhalten sich hinsichtlich der Zusammenh├Ąnge zwischen mittlerer Spannung, Kurzschlusserscheinungen und Schwei├črauchemission analog zum Prozess bei 5 m/min.

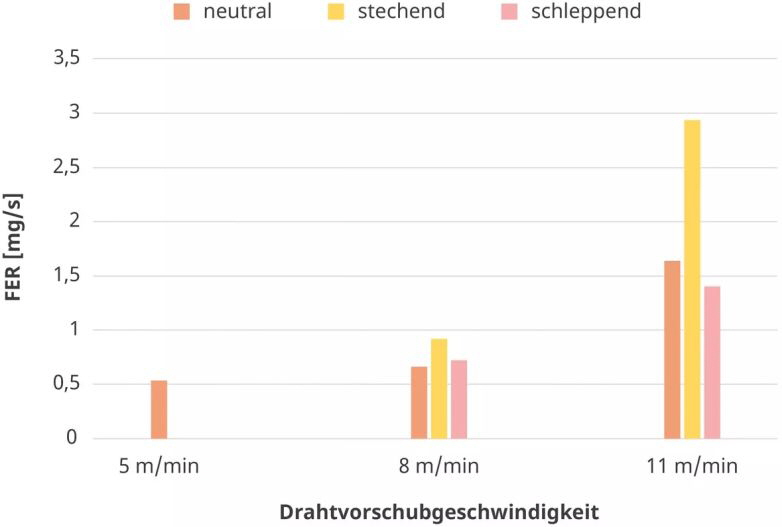

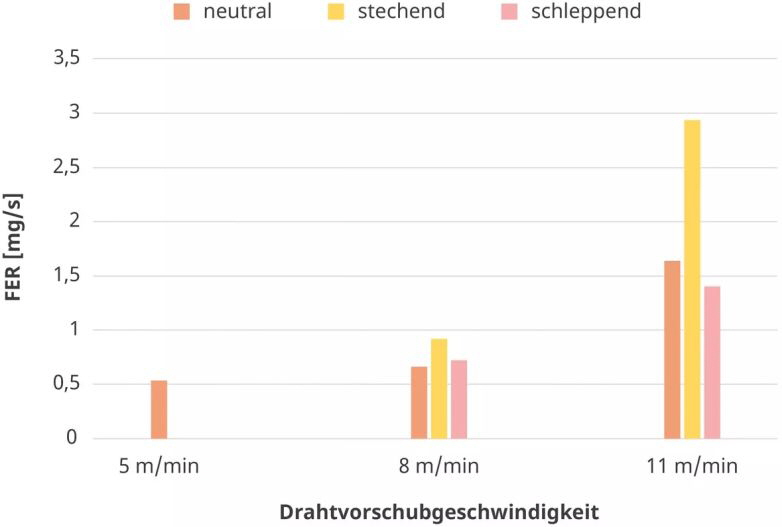

FER beim Schwei├čen von Kehln├Ąhten

Beim Impulsschwei├čen mit Drahtvorschubgeschwindigkeiten von 5 m/min und 8 m/min kommt es mit 0,55 mg/s beziehungsweise 0,7 mg/s zu deutlich kleineren Emissionsraten als mit einem Drahtvorschub von 11 m/s. Hier betr├Ągt der Aussto├č 1,7 mg/s, also im Vergleich zur Drahtf├Ârderung von 5 m/min sogar mehr als das Dreifache. Grund daf├╝r ist analog zu den Auftragraupen die geringere Anzahl an Kurzschlusserscheinungen, wobei auch hier die schleppende Brennerf├╝hrung zu geringeren Ausst├Â├čen f├╝hrt – bei einer Drahtvorschubgeschwindigkeit von 11 m/min sogar zu einer betr├Ąchtlich geringeren Emissionsrate (siehe Grafik 3). Hier ist der Aussto├č sogar geringer als bei neutraler Brenneranstellung.

Insgesamt sind die Schwei├črauchemissionen auf niedrigerem Niveau als bei den Auftragraupen. Der jeweils niedrigste Wert der Drahtvorschubgeschwindigkeiten ist mit den Emissionen der optimierten Prozesse (siehe Grafik 1, gr├╝ne Balken), mit denen die Auftragraupen geschwei├čt wurden, vergleichbar.

Die Schwei├črauchemissionsraten der stechenden und schleppenden Brenneranstellung ├Ąhneln sich bei einer Drahtvorschubgeschwindigkeit von 8 m/min in den absoluten Werten – wie auch bei den Auftragraupen – sehr stark. Dagegen tritt beim stechenden Schwei├čprozess bei 11 m/min mit rund 2,8 mg/s eine signifikant h├Âhere FER zutage.

Vergleich der Spannungsverl├Ąufe bei einem Drahtvorschub von 11 m/min

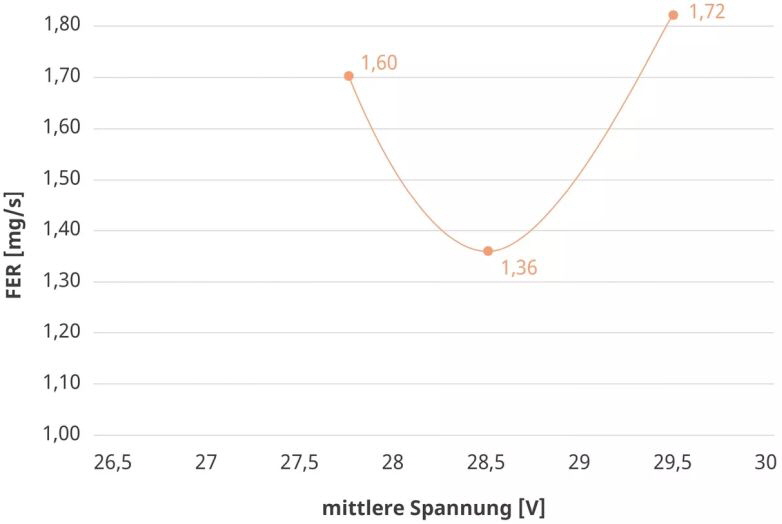

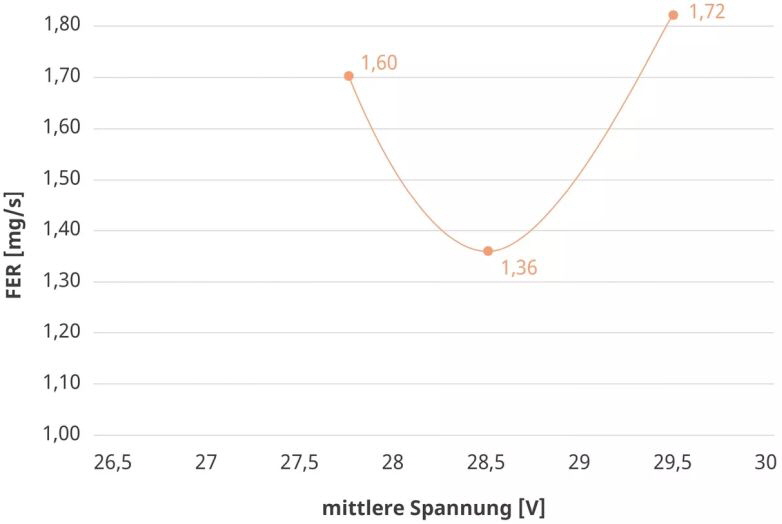

Im Versuch der FEF wurde das Verh├Ąltnis zwischen Emissionsrate und mittlerer Spannung bei 11 m/min Drahtvorschubgeschwindigkeit genauer betrachtet: Bei drei Messwerten ergibt sich ein Minimum bei 1,36 mg/s (optimiert mit Lichtbogenl├Ąngenkorrektur -1,5 V). Dort befindet sich der Arbeitspunkt, bei dem sporadisch Kurzschlusserscheinungen auftreten, der Lichtbogen aber nicht unn├Âtig lang ist. Der Prozess ohne Lichtbogenl├Ąngenkorrektur erzeugt aufgrund des l├Ąngeren Lichtbogens und der h├Âheren Prozessleistung mehr Emissionen (1,72 mg/s). Steigt die Anzahl der Kurzschlusserscheinungen mit sinkender mittlerer Spannung an (Lichtbogenl├Ąngenkorrektur -2,5 V), so steigt auch die Schwei├črauchemission (1,6 mg/s), siehe Grafik 4.

Fazit: Schwei├črauchoptimierte Prozesse tragen viel zur Emissionsreduktion bei

Schwei├čerinnen und Schwei├čer haben es selbst in der Hand: Mit der gezielten Auswahl von Schwei├čprozess, Drahtvorschubgeschwindigkeit und Lichtbogenl├Ąnge kann der Schwei├črauch entscheidend reduziert werden.

Zusammenfassend l├Ąsst sich sagen: Grunds├Ątzlich ist die Schwei├črauchemissionsrate von der Abschmelz- bzw. Prozessleistung abh├Ąngig, wobei der Werkstoff├╝bergang entscheidend ist. Ist ein Lichtbogen sowohl zu kurz als auch zu lang, f├╝hrt das zu h├Âheren Kurzschlussraten und somit zu mehr Schwei├črauchemissionen.

Optimiert man dagegen den Schwei├čprozess mithilfe der Lichtbogenl├Ąngenkorrektur und verwendet zus├Ątzlich einen Absaugbrenner wie zum Beispiel den Fronius MTW 500i Exento in Kombination mit einer Fronius Exento-HighVac-Absaugung, k├Ânnen bis zu 99 % des Schwei├črauchs abgesaugt werden.

Leistungsstarke und punktgenaue Absaugung

Absaugschwei├čbrenner verhindern das Ausbreiten des Schwei├črauchs genau dort, wo er entsteht: unmittelbar beim Schmelzbad. Sie sch├╝tzen nicht nur die Schwei├čfachkr├Ąfte w├Ąhrend der F├╝gearbeiten, sondern auch alle anderen Personen, die sich in der Werkst├╝ckumgebung befinden.

Weil eine komplexe Bauart nicht zulasten der Gesundheit und Produktivit├Ąt von Schwei├čerinnen und Schwei├čern gehen darf, hat Fronius bei der Entwicklung der Absaugschwei├čbrenner ein besonderes Augenmerk auf Ergonomie gelegt: Sie liegen beim F├╝gen perfekt in der Hand, w├Ąhrend eine LED-Lampe das Schwei├čen in dunkler Umgebung erleichtert und bei der Qualit├Ątskontrolle unterst├╝tzt. Zum Einstellen der Absaugleistung muss man nicht extra zur HighVac-Absaugung laufen, sondern nur eine Taste an der Griffschale bet├Ątigen.

Exento Absaugschwei├čbrenner erf├╝llen die Anforderungen der Norm DIN EN ISO 21904-1 Arbeits- und Gesundheitsschutz beim Schwei├čen und bei verwandten Verfahren.

├ťber Fronius Schweiz

Fronius Schweiz AG ist eine der Tochtergesellschaften von Fronius International GmbH mit weltweit ├╝ber 3800 Besch├Ąftigten.

Seit 1992 ist die Fronius Schweiz AG mit ihrem mittlerweile 30-k├Âpfigen, motivierten und erfahrenen Team f├╝r den Vertrieb der hochwertigen Fronius Produkte in der Schweiz und im F├╝rstentum Liechtenstein zust├Ąndig. Die Fronius Schweiz AG steht seit 25 Jahren f├╝r Verl├Ąsslichkeit, Qualit├Ąt, Know-how und kundenfreundlichen Service.

Der Hauptsitz der Fronius Schweiz AG ist in R├╝mlang in der N├Ąhe von Z├╝rich. Eine weitere Filiale steht in Dornach (Kt. Solothurn). An beiden Standorten erwartet Sie ein kompetentes Team. Als Marktf├╝hrerin der Schweisstechnik ist das oberste Ziel der Fronius Schweiz AG, den Kunden massgeschneiderte L├Âsungen in hoher Qualit├Ąt anzubieten. Seit 2010 vertreibt die Fronius Schweiz AG die weltweit sehr erfolgreichen Produkte im Bereich Solarelektronik. Dies direkt und mit der Unterst├╝tzung von grossen Wiederverk├Ąufern. Ebenfalls seit 2010 ist die Fronius Schweiz AG in der ganzen Schweiz im Bereich Batterieladeger├Ąte und –systeme t├Ątig.

Der Hauptsitz der Fronius Schweiz AG in R├╝mlang, N├Ąhe Z├╝rich |

Fronius Schweiz AG

Fronius Schweiz AG