M+M Colordesign AG

|

|||||||||||||||

|

Beratung + Entwicklung >>> Mechanik >>> Lackieren >>> PVD-Beschichtungen >>> Druckverfahren >>>

Beratung + Entwicklung Welches Material Sie auch veredeln oder bearbeiten möchten, Ihre Herausforderung ist unsere Kernkompetenz. Wir beraten Sie im Prozess mit viel Know-how, um Ihnen die richtige Lösung anzubieten, und entwickeln dank unserer enormen Erfahrung innert kürzester Zeit Muster in Spitzenqualität. Entdecken Sie die Welt der Veredelungen und der CNC-Fertigung mit uns. Kontaktieren Sie uns für individuelle Beratung und zeitnahe Muster in höchster Qualität. In einem mehrstufigen Prozess klären wir die technische Machbarkeit Ihrer Anfrage ab und beraten bzw. unterstützen Sie bei der Lösungsfindung. Unsere Kernkompetenz Beratung und Entwicklung erwächst aus unserer langjährigen Erfahrung und unserem hochqualifizierten Know-how. Deshalb sind wir sehr schnell und effizient und unterbreiten Ihnen Vorschläge, Kostenkalkulationen und Bemusterungen innert kürzester Zeit.  1. Schritt - Technische Abklärungen Gerne klären wir für Sie ab, welche technische Möglichkeiten es bei der Fertigung und Veredelung Ihres Produkts gibt..

2. Schritt - Machbarkeitsabklärungen Wir eruieren für Sie Ihre verschiedenen Möglichkeiten und stellen repräsentative Muster her.

3. Schritt - Kostenkalkulationen Wir berechnen die Kosten fĂĽr Ihren individuellen Auftrag und erstellen eine Offerte.

4. Schritt- Lösungsszenarien Gerne ermitteln wir diverse Lösungsmöglichkeiten für Ihre Veredelungs - und Fertigungswünsche und stellen Ihnen diese vor.

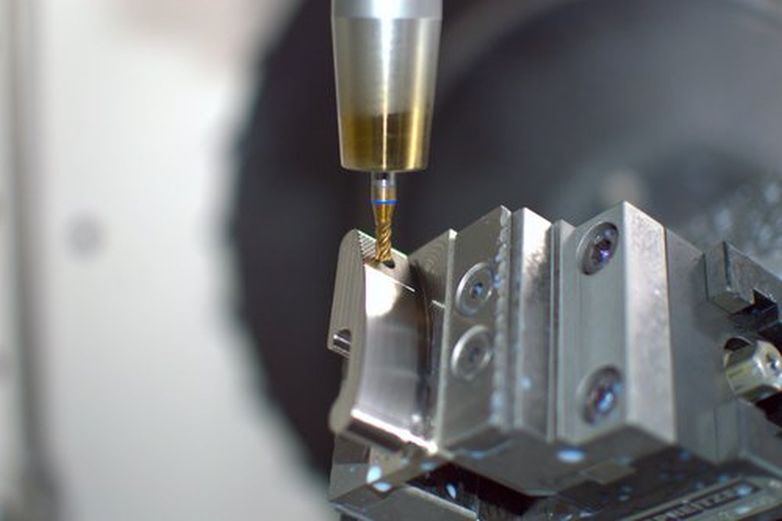

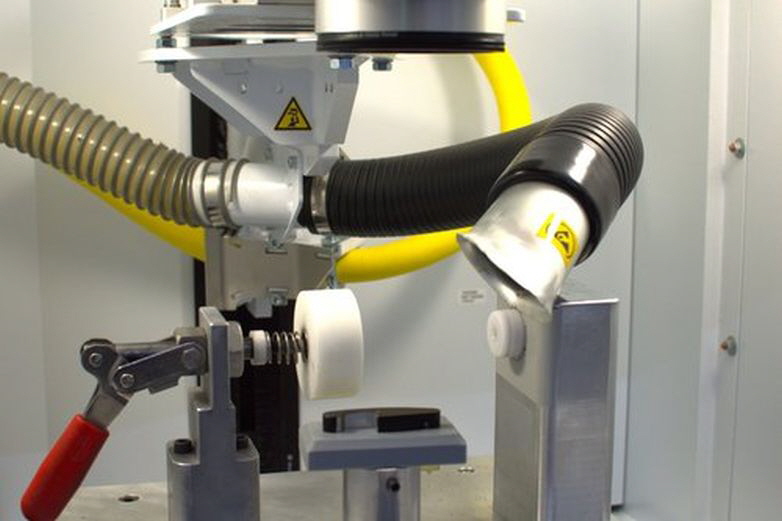

Was uns ausmacht – Qualität, Sicherheit und Nachhaltigkeit Ganz oben auf der Liste unserer Ziele steht, dass wir auf die BedĂĽrfnisse unserer Kunden eingehen und fĂĽr jede Herausforderung die beste Lösung entwickeln wollen. Was uns als Unternehmen und als Team ausmacht, worauf wir Wert legen oder besonders stolz sind und was Sie sonst noch ĂĽber uns wissen sollen, erläutern wir Ihnen gerne. Fokus Arbeitssicherheit Unsere oberste Priorität ist es, Produkte von einwandfreier Qualität anzubieten und gleichzeitig das umfassende Wohlergehen unserer Mitarbeiter zu gewährleisten. Ein sicherer Arbeitsplatz spielt eine entscheidende Rolle, um Unfälle oder Verletzungen zu vermeiden, die zu Arbeitsausfällen und Beeinträchtigungen der Produktivität fĂĽhren könnten. Durch die strikte Einhaltung von Sicherheitsstandards können wir auch unsere Arbeitsabläufe optimieren und somit eine effizientere Arbeitsweise gewährleisten. Unsere ISO-Zertifizierungen bestätigen unsere Kompetenz auf verschiedenen Ebenen, während unsere hochmodernen Anlagen stets auf dem neuesten Stand der Technik sind. Umfangreiches Fachwissen Das breite Know-how unserer gelehrten Fachkräfte sorgt dafĂĽr, dass alle Arbeiten sauber und effizient ausgefĂĽhrt werden. Wir gewährleisten die RĂĽckverfolgbarkeit eines jeden Produkts. Zudem lässt sich sagen, dass unser Fachwissen von grosser Bedeutung ist, da es Qualität und Effizienz fördert, Problemlösungskompetenz und Innovation ermöglicht, Vertrauen aufbaut und die berufliche Entwicklung fördert. Höchste Qualität Wir sichern die Qualitätsstandards mit einer 100%-Kontrolle und ĂĽberprĂĽfen jedes einzelne Teil durch Augenschein oder mit einer Präzisionslupe auf seine perfekte Verarbeitung. Unsere Qualitätsstandards sind von grosser Bedeutung, um Konsistenz, Sicherheit, Wettbewerbsfähigkeit, Effizienz und die Zusammenarbeit mit unseren Kunden zu gewährleisten. Sie fördert zudem die kontinuierliche Verbesserung von Produkten und Prozessen. Nachhaltigkeit Mit hochmodernen Lackieranlagen und Bearbeitungsmaschinen erreichen wir eine WärmerĂĽckgewinnung von 30 %. Mit unserer kĂĽrzlich installierten PV-Anlage auf unserem Dach generieren wir zudem unseren eigenen Strom. Rasche und effiziente Abwicklung An unserem Standort in Grenchen wird nicht nur konzipiert, sondern auch gleich produziert. Zudem legen wir Wert auf eine schlanke Hierarchie, die eine rasche Entscheidungsfindung erlaubt. Dadurch stellen wir eine effiziente und zeitnahe Abwicklung Ihres Projekts mit möglichst kurzen Lieferfristen sicher. Praxisbericht Anforderungsprofil aufnehmen und abklären Beim vorliegenden Projekt sollte ein KĂĽchengerät aus dem höheren Preissegment mit einer hochwertig aussehenden Oberfläche beschichtet werden. Die gewĂĽnschte Optik war jene von Keramik. Die Grundfrage fĂĽr das Projekt lautete deshalb: Wie lässt sich eine Beschichtung herstellen, welche optisch die Eigenschaften von Keramik besitzt? Abklärung Grundmaterial Beim Grundmaterial der zu beschichtenden Spritzgussteile handelte es sich um Aluminium. Es galt zu beachten, dass bei der Beschichtung von Aluminium während der EntlĂĽftung des Spritzwerkzeuges oft kleine Löcher, in der Fachsprache „Lunker“ genannt, entstehen können. Diese Lunker sind meist erst nach der ersten Schichtauftragung sichtbar. Vorbehandlung Deshalb war als erstes die Reinigung eines Musterteils mit einem speziell fĂĽr Aluminium geeigneten Reinigungsprogramm in unserer internen Waschanlage notwendig. Erst wenn wir die einwandfreie Sauberkeit des Teils gewährleisten können, kann eine optimale Lackhaftung erreicht werden. Abklärung der geeigneten Lackiertechnik und des geeigneten Grundlacks Nach der Reinigung konnte das Teil auf unserer halbautomatischen Spindellackieranlage lackiert werden. Als erste Schicht wurde die Grundierung in Form eines Grundlacks aufgetragen. Die Grundierung sorgt fĂĽr eine gute Haftung auf Aluminium und kann fĂĽr eine gute FĂĽllkraft auch dickschichtig aufgetragen werden. Abklärung und Konstruktion der Lackieraufnahme und Abdeckung Noch vor der Lackierung musste eine Lackieraufnahme konstruiert werden, welche einerseits das Teil auf der halbautomatischen Spindellackieranlage trägt und andererseits die Unterseite des Teils abdeckt, da aus technischen GrĂĽnden keine Lackierung der Unterseite erlaubt ist. Nachdem die Grundierung appliziert worden war, kamen die bereits erwähnten Lunker zum Vorschein. Nach der Trocknung wurden diese mit Grundierung aufgefĂĽllt und nach einer weiteren Trocknung geschliffen. Abklärung des geeigneten Decklacks Das Teil sollte nun an verschiedenen Stellen unterschiedliche Lackierungen erhalten. Der Kunde wĂĽnschte im oberen Innenbereich des Teils eine weisse Hochglanzlackierung und eine weisse Mattlackierung auf der Aussenseite, um die Keramikoptik zu erreichen. Nach der Trocknung der weissen Hochglanzlackierung konnte die Aussenfläche mattiert werden. Abklärung und Konstruktion weiterer Lackieraufnahmen und Abdeckungen Mit einer vorgängig konstruierten Lackierabdeckung wurde die Innenseite bei der Mattierung abgedeckt, um den Hochglanz beizubehalten. Um die hochglanzlackierte Aussenfläche zu mattieren, musste mit einem matten Klarlack gearbeitet werden. Dieser sollte folgende Eigenschaften besitzen: Eine gute Beständigkeit gegen diverse Reinigungsmittel und Kosmetika sowie eine sehr gute Abriebbeständigkeit. Anschliessend an die Lackierung und die vollständige Trocknung wurde das Teil optisch auf StaubeinschlĂĽsse und sonstige Lackierfehler geprĂĽft. Abklärung des geeigneten Druckverfahrens Ein weiterer Kundenwunsch war die Bedruckung des Teils mit dem Markennamen und dem „Swiss made“-Label. Diese Bedruckung wurde mit dem Tampondruckverfahren realisiert. Abklärung und Konstruktion der Werkzeugaufnahme FĂĽr das Druckverfahren musste eine Werkzeugaufnahme fĂĽr die genaue Positionierung des Teils hergestellt werden. Mit der Werkzeugaufnahme sollte das Teil in zwei verschiedene Positionen gebracht werden: Der Markenname sollte im äusseren Sichtfeld angebracht werden und das „swiss made“-Label auf der unteren Kante. Zusätzlich war auch die Herstellung einer Druckplatte fĂĽr den Tampondruck notwendig. Kostenkalkulation Nach der Bemusterung und Freigabe durch den Kunden konnten die Kosten fĂĽr die Serienproduktion kalkuliert werden. Während der Projektphase fanden natĂĽrlich zahlreiche RĂĽcksprachen mit dem Kunden statt, um gemeinsam zu diskutieren und lösungsorientierte Entscheidungen zu treffen. Das Endprodukt war sehr zufriedenstellend: Das Spritzgussteil aus Aluminium sah nun aus wie ein hochwertiges Teil aus edler Keramik. Dieses GlanzstĂĽck zeigt eindrĂĽcklich, welche Effekte mit einer Oberflächenveredelung erreicht werden können.  Mechanik CNC-Bearbeitung – Effizient, Präzise, Wiederholbar Die CNC-Bearbeitung ist ein automatisiertes Fertigungsverfahren, bei dem Maschinen ĂĽber eine digitale Steuereinheit programmiert und präzise gefĂĽhrt werden. Ob Einzelteilfertigung, Kleinserien oder komplexe Serienfertigung – CNC-Technologie steht fĂĽr gleichbleibende Qualität, Wiederholgenauigkeit und Effizienz in der modernen Zerspanung. Motivation Seit 2025 verfĂĽgt m+m colordesign ĂĽber eine eigene Abteilung fĂĽr mechanische Fertigung. Mit dieser Erweiterung verfolgen wir das Ziel, unseren Kunden einen echten Mehrwert zu bieten, Eine One-Stop Solution . Durch die Eliminierung von Schnittstellen zwischen Fertigung und Oberflächenveredelung sollen Synergien optimal genutzt werden. Die Integration der CNC-Bearbeitung in unser Leistungsspektrum ermöglicht es uns, Projekte in kĂĽrzester Zeit umzusetzen. Von der ersten Idee bis zum fertigen Bauteil. Egal ob Prototypen, Nullserien, Serienfertigung oder individuelle Komplettbearbeitungen: Wir bieten eine durchgängige Prozesskette, die Zeit spart, Qualität sichert und Koordinationsaufwand minimiert. Unsere Kunden – ob Einkäufer, Projektleiter, Produktentwickler – profitieren dabei von dieser One-Stop-Solution. Durch den Einsatz moderner CNC-Fräsmaschinen, intelligenter CAM-Programmiersysteme und automatisierter Abläufe sind wir in der Lage, hochpräzise Komponenten zu fertigen und diese bei Bedarf direkt zu beschriften, bedrucken oder mit unseren internen Beschichtungsprozessen zu veredeln . Dank unseres Netzwerks ĂĽbernehmen wir bei Bedarf auch die Koordination externer Partner. Wir sorgen so dafĂĽr, dass jedes Projekt effizient, wirtschaftlich und mit dem richtigen Know-how umgesetzt wird.  Rapid Prototyping und Bemusterungen Wir bieten Ihnen eine schnelle Herstellung von Prototypen – sei es durch 3D-Druck oder Zerspanung. Im Anschluss kĂĽmmern wir uns um zusätzliche Nachbearbeitungsschritte – intern mit, Sandstrahlen, Lackierungen, PVD-Beschichtungen, Bedrucken, Laserbeschriftung oder extern Oberflächenfinish-Verfahren. Mit unserem ganzheitlichen Ansatz erhalten Sie alles aus einer Hand – vom ersten Entwurf bis hin zum fertigen Bauteil. Dieses halten Sie somit in kĂĽrzester Zeit in den Händen. So wird Ihre Vision schnell und effizient Realität.  Serienfertigung Sie möchten Ihre Bauteile fertigen lassen? Mit unseren modernen Anlagen und effizienten Prozessen stellen wir sicher, dass wir Ihre Bauteile in höchster Präzision herstellen. Ob Einzelteile oder Serien – wir gewährleisten eine zuverlässige und zeitgerechte Produktion, ganz nach Ihren individuellen Anforderungen.  Beschriftung Mit unserer Laserbeschriftung bieten wir Ihnen eine präzise und dauerhafte Kennzeichnung Ihrer Bauteile – egal ob Seriennummern, QR-Codes oder Ihr Firmenlogo. Die Laserbeschriftung eignet sich fĂĽr eine Vielzahl von Materialien und Anwendungen. Ob Metall, Kunststoff oder beschichtete Oberflächen – nahezu jedes Bauteil kann mit einem Laser markiert werden.  Nachbehandlungen Werden Ihre Bauteile nach der Fertigung veredelt oder gereinigt? Bei m+m colordesign kĂĽmmern wir uns intern um alle gängigen Nachbearbeitungen – von der Bauteilreinigung ĂĽber Lackierungen bis hin zu hochwertigen PVD-Beschichtungen. So stellen wir sicher, dass Ihre Teile genau so bei Ihnen ankommen, wie Sie es erwarten – funktional, sauber und optisch hochwertig. Sollten spezielle Verfahren wie Eloxieren, Gleitschleifen oder andere externe Oberflächenbehandlungen erforderlich sein, koordinieren wir das fĂĽr Sie ĂĽber unser erprobtes Partnernetzwerk. Auch individuelle VerpackungswĂĽnsche setzen wir gerne um – damit Ihre Bauteile nicht nur funktional, sondern auch optimal geschĂĽtzt geliefert werden.  Ansprechpartner In unserer mechanischen Abteilung steht ein eingespieltes Team hinter jedem WerkstĂĽck. Wir vereinen handwerkliches Können mit modernster CNC-Technik – und das auf kurzen Wegen und mit direkter Kommunikation. So sind wir in der Lage, schnell, flexibel und effizient auf individuelle Anforderungen zu reagieren. Nico Levy, Leiter Mechanik +41 32 653 60 48 nico.levy@mmcolordesign.ch Lackieren Mit dem richtigen Lack zum hochwertigen Produkt Sie möchten Ihr Produkt aufwerten und sich von Ihrer Konkurrenz abheben? Mit einer Lackierung verleihen Sie Ihrem Produkt – sei dies ein Haushaltsgerät, ein Maschinenteil, eine Fahrradkomponente, ein Schild oder ein Uhrenbauteil – eine dekorative Komponente. Durch individuelle Veredelungen und Trendfarben wird Ihr Objekt zu einem edlen Must-have. Gleichzeitig erfĂĽllen unsere Lacke diverse funktionale Anforderungen. Ob Ihr Produkt schmutzabweisend, UV-beständig, rutschfest oder schweissbeständig sein soll, oder aber durch eine aufmerksamkeitserregende Optik als Warnsignal fungieren soll – wir machen es möglich. Wir verfĂĽgen ebenfalls ĂĽber eine Food-Zulassung und stellen so sicher, dass Ihr Produkt in der Lebensmittelindustrie verwendet werden kann.  Alle Materialien Von Kunststoff ĂĽber Metalle bis hin zu Faserverbundstoffen: Wir beschichten Produkte aller Materialien. Grosse Farbauswahl Wir verfĂĽgen ĂĽber ein eigenes Mischsystem mit den gängigsten Farbtönen (RAL, NCS, Pantone) und können Ihre Farbe in den verschiedensten Qualitäten aufmischen. Diverse Glanzstufen Auch in puncto Glanzstufe haben Sie die Auswahl. Alle unsere Farben können wir den Stufen Glanz, matt, Hochglanz, todmatt, Seidenglanz oder seidenmatt abmischen. Duft gefällig? Gerne veredeln wir Ihr Produkt mit einem Lack, der nebst einer schönen Ă„sthetik auch noch eine wohlriechende Note mit sich bringt. fen: Wir beschichten Produkte aller Materialien. Individuelle Losgrössen Ob sie nur ein Einzelprodukt veredeln wollen oder aber eine Grossserie – wir sind fĂĽr jede Art von Auftrag Ihre Spezialist:innen. Höchste Qualität Egal, ob wir Nasslackieren oder Strukturlackieren, von Hand oder maschinell – unser Ziel ist stets die höchstmögliche Qualität unserer Produkte. Vom Objekt zum hochwertigen Produkt Wir lackieren Ihre Bauteile von sehr klein bis zu einer mittleren grösse. Funktional Lackieren Gerne beschichten wir Ihr Produkt gemäss Ihren individuellen, funktionalen Anforderungen. Unsere Lacke bieten: • Korrosionsschutz • Schweissbeständigkeit • UV-Beständigkeit • Schmutzabweisende Qualitäten • Rutschhemmende Qualitäten • Hautverträglichkeit • Lösungsmittelbeständigkeit • fĂĽr die Lebensmittelindustrie geeigneten Schutz • Kosmetikbeständigkeit â–şWeitere Informationen finden Sie hier. PVD-Beschichtungen Mit PVD-Verfahren zur edlen Optik Beim PVD-Verfahren wird ein hochreines, festes Schichtmaterial aus Metall, z.B. Titan, Chrom oder Aluminium, im Vakuum entweder durch Verdampfen unter Hitze aufgelöst oder beim Sputtern durch den Beschuss mit Ionen zerstäubt. Gleichzeitig wird dem Vakuum ein Reaktivgas, beispielsweise Stickstoff oder kohlenstoffhaltiges Gas, zugefĂĽhrt, das sich mit den Metalldämpfen verbindet und sich auf den Bauteilen, als dĂĽnne, fest haftende Schicht niederschlägt. Eine einheitliche Schichtdicke wird erreicht, indem die Teile bei konstanter Geschwindigkeit ĂĽber mehrere Achsen gedreht werden. Besonders das PVD-Sputtering Verfahren ermöglicht attraktive Farbgestaltungen zur ästhetischen Veredelung Ihres Produkts. Auf unserer hochmodernen Anlage können wir nicht nur Metalle im PVD-Verfahren veredeln, sondern auch Ihren Kunststoffprodukten einen edlen Chrom-Effekt verleihen. Wir sind dabei auf eher kleine Bauteile in grossen StĂĽckzahlen spezialisiert. Metall Ihre Objekte aus Metall erhalten im PVD-Verfahren eine edle Ă„sthetik. Kunststoff Im PVD-Verfahren erhält Ihr Kunststoffprodukt einen eleganten Chrom-Effekt. Edle, filigrane Teile Das PVD-Verfahren bietet besonders fĂĽr filigrane Objekte viele Vorteile, da diese sehr dĂĽnn beschichtet werden können. Verschiedene Losgrössen Ob sie nur ein Einzelprodukt veredeln wollen oder aber eine Grossserie – wir sind fĂĽr jede Art von Auftrag Ihre Spezialist:innen. 100% umweltfreundlich Da keine Lösungsmittel erforderlich sind, ist das PVD-Beschichtungsverfahren durch und durch umweltfreundlich. â–şWeitere Informationen finden Sie hier.  Druckverfahren Tampondruck Beim Tampondruck bzw. Ăśbertragungsdruckverfahren werden individuelle und detaillierte Motive sehr präzise auf diverse Oberflächen aufgedruckt. Unsere Aufdrucke wirken sogar unter der Lupe gestochen scharf. In unserer 4-Farben-Tampondruckanlage können wir Ihr Produkt in einem Durchgang mit vier verschiedenen Farben bedrucken. Zudem wurde die Anlage 2022 zusätzlich mit einer Drehaufnahme ausgestattet. Seither bearbeiten wir folglich auch zylindrische Teile, da die zu bedruckenden Teile jeweils um 180° gedreht und somit rundum bedruckt werden können. Alle Materialien Effizienter Druck Dank unseres vollautomatischen 4-Farben-Druckautomats sind auch Grossserienbedruckungen in einer kurzen Zeitspanne möglich. Höchste Qualität auch bei Rundungen Wir bedrucken auch Objekte mit Rundungen. Der Aufdruck bleibt auch hierbei gestochen scharf und erlaubt somit eine Aufwertung Ihres Produkts. Wir mischen Ihre Wunschfarbe Wir verfĂĽgen ĂĽber ein eigenes Mischsystem mit den gängigsten Farbtönen (RAL, NCS, Pantone) und können Ihren Farbwunsch in den verschiedensten Qualitäten ausmischen. Verschiedene Glanzstufen Gerne mischen wir fĂĽr Sie alle unsere Farben in den Stufen Glanz, matt, Hochglanz, todmatt Seidenglanz oder seidenmatt. Kombi Tampondruck + Schutzlack Um die Bedruckung Ihres Produkts optimal zu schĂĽtzen, ĂĽberziehen wir dieses gerne mit einem unserer qualitativ hochstehenden Schutzlacke. Unterschiedliche Losgrössen Von Einzelprodukten bis hin zur Grossserie erfĂĽllen wir jegliche Art von Auftrag. Hochwertige Veredelung durch Tampondruck Wir bedrucken Objekte im Tampondruck bis zu 80x80mm. Siebdruck Im Siebdruckverfahren können grössere Motive präzise auf flache Oberflächen aufgedruckt werden. Farbe und Farbtransparenz lassen sich je nach Anforderung gezielt variieren. Da die aufgetragene Farbschicht nur wenige Mikrometer dĂĽnn ist, trocknen die Farben sehr schnell und Ihr Produkt kann rasch weiterverarbeitet werden. Individuelle Farbgestaltung Wir gestalten Ihr Produkt genau nach Ihren Anforderungen. Sie wählen Farbton, Farbqualität, Glanzgrad und Farbtransparenz. Verschiedene Glanzstufen Auch im Siebdruck haben Sie die Auswahl zwischen den Farbstufen Glanz, matt, Hochglanz, todmatt Seidenglanz oder seidenmatt. Rasche Bearbeitung Da wir unsere Farben inhouse mischen, ist bei uns eine rasche Umsetzung Ihres Auftrags garantiert. Kombi Siebdruck + Schutzlack Damit die Farbe Ihres Produkts optimal geschĂĽtzt werden kann, empfehlen wir den Ăśberzug mit einem unserer hochwertigen Schutzlacke Individuelle Losgrössen Wir fertigen fĂĽr Sie sowohl Einzelprodukte als auch Grossserien an. Hochwertige Veredelung dank Siebdruck Wir bedrucken Objekte im Siebdruck bis zu 300x150mm. â–şWeitere Informationen finden Sie hier.  |

|||||||||||||||

|

|

|||||||||||||||

|

Produkte |

|||||||||||||||

|

|||||||||||||||

Industrie-Schweiz - das Internetportal fĂĽr die

Schweizer Maschinen-, Elektro- und Metall-Industrie

|

Partner-Websites: Industrie-Guide Kunststoff-Schweiz Schweizer-MedTech Schweizer-Verpackung |

☰Menü

|

||

|

|

||

|

|

M+M Colordesign AG

M+M Colordesign AG